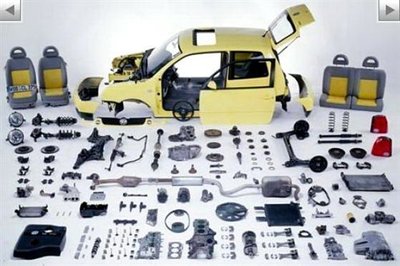

走進現(xiàn)代化的汽車零配件工廠,一條條精密的生產(chǎn)線正在高效運轉(zhuǎn),將原材料轉(zhuǎn)化為高質(zhì)量的汽車零部件。從金屬鑄錠到成品齒輪,整個制造過程融合了機械工程、自動化控制與精湛工藝。

原材料——通常是高品質(zhì)的合金鋼——被送入切割機,按照設計要求裁切成合適尺寸的坯料。坯料進入熱處理環(huán)節(jié),通過淬火和回火工藝提升其硬度和韌性,確保零件在嚴苛的汽車運行環(huán)境中保持穩(wěn)定性能。

接下來是精密加工的核心階段:使用數(shù)控機床進行車削、銑削和鉆孔。操作員設定好程序,機器臂精準地雕刻出齒輪的每一個齒形,公差控制在微米級別。在加工過程中,冷卻液不斷噴淋,防止過熱并延長工具壽命。

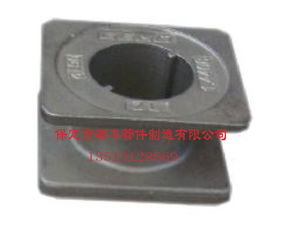

最令人驚嘆的瞬間莫過于小齒輪完成加工后從機器中彈出的那一刻。新制成的齒輪表面光滑如鏡,泛著金屬光澤,其小巧玲瓏的造型和整齊的齒牙,乍看之下竟讓人誤以為是一顆顆精致的糖果。這種錯覺源于其完美的幾何形狀和潔凈的外觀——經(jīng)過超聲波清洗和防銹處理,齒輪不帶一絲油污,仿佛可直接入口。

這些“糖果”實則肩負重任。每個齒輪都需經(jīng)過嚴格的質(zhì)量檢測,包括尺寸測量、硬度測試和疲勞強度評估,只有合格品才會被組裝進變速箱或發(fā)動機中。

從“糖果”到關鍵零部件,這一轉(zhuǎn)變體現(xiàn)了現(xiàn)代制造業(yè)的精密與高效。汽車配件的生產(chǎn)不僅依賴先進設備,更離不開工程師的智慧和工人的專注,正是這些看似微小的齒輪,驅(qū)動著每一輛汽車平穩(wěn)前行。